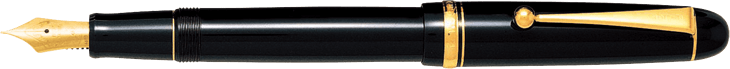

CUSTOMの製造工程

1合金鋳造

純金(24金)に銀や銅を配合し、約1300℃の高温で溶解して合金(18金・14金)をつくります。熟練の職人が、混ぜ棒を通して伝わってくる手の感覚で溶け具合・鋳造の瞬間を判断します。

2圧延

ブロック状にした合金を薄く圧延して板状に延ばします。約100回もの圧延を繰り返し、高度な技で厚みを均一にしながら薄く細長い板金にします。

3山型圧延

板金にスリット(切り込み)を入れた後、さらに薄く延ばしながら圧延します。このとき同時にペン先のペンポイント側に厚みをつけています。

4打ち抜き加工

山型圧延した板金を人の目で位置を見極めながら、一つひとつペン先の形状に型抜きします。抜き取りで厚みを測定し、0.01ミリの誤差内で寸法を管理しています。

5ペンポイント製球

PILOT独自の合金の粉「イリドスミン粉末」を瞬間的にプラズマで溶かし、球状にします。製球したイリドスミン球は、真球になるように再度製球します。

6ペンポイント溶接

型抜きしたペン先に、ペンポイントとなるイリドスミン球を電気溶接します。ペン先の中心に真っ直ぐ溶接できているか、ルーペで逐一チェックします。

7刻印・成形

ペン先のトレードマークである“刻印”を入れたのち、ペン先の形に“成形”をします。刻印と成形、それぞれ専用のプレス機で一つひとつ作業します。その時、プレス加圧の音や振動を感じながら、微妙な調整を行います。

8切り割り加工

専用の円盤状カッターで、ペン先の中心に切り込みを入れます。この切り込み(「切り割り」と呼ばれます)がないと、軸内のインキがペン先に伝わりません。中心からズレると書き味に影響するため、切り割り後、ルーペを通し人の目で確認をシビアに行います。

9寄せ・検査

インキの出具合が適度になるように、切り割りで開いた溝を一つひとつルーペで確認しながら手先で“寄せ”て行きます。傷の有無を検品しながらペン先が一定の荷重で開くように調整します。

10ペン先組み立て

ペン先、ペン芯、首の3つの部品を組み立てます。ズレなどが生じると書き味やインキの出方に影響してしまいます。差し込み具合を目視で確認しながら、ペン芯曲がりなどがないか念入りに検品します。

11ザラつき検査

ペン先製造の総仕上げ工程です。工場の喧騒をシャットアウトした部屋で、五感を研ぎ澄ませながらラバー砥石などでペンポイントをまんべんなく研磨します。日本語のトメ・ハネなどにしっかりと対応できるよう、ペンポイントの内側にも研磨を施しています。

研磨後は筆記検査専用の紙にインキを入れずに書く“疑似筆記“で、様々な角度による筆記音や手先に伝わる振動で1本1本検査を繰り返します。

12ボディの組み立て

ペン先・首軸・胴軸・キャップなど、1本1本組み立て完体に仕上げます。

13完成